Usinage —— la pierre angulaire de la fabrication

Le traitement mécanique, appelé officiellement usinage, est un procédé de fabrication qui modifie la forme, les dimensions, la qualité de surface ou les propriétés de matériaux bruts tels que les métaux, les plastiques et le bois à l'aide d'équipements spécialisés comme les tours, les fraiseuses et les rectifieuses. Ce processus permet finalement de produire des composants ou des produits finis conformes aux spécifications de conception. En tant que pilier de la fabrication moderne, il est utilisé dans pratiquement tous les secteurs industriels, notamment l'automobile, l'aérospatiale, l'électronique, les dispositifs médicaux et la fabrication de moules.

1. Classification des procédés d'usinage :

Selon la méthode de traitement, l'usinage se divise principalement en traitement à froid et traitement à chaud. La différence fondamentale entre ces deux méthodes réside dans le fait que le matériau brut est chauffé ou non pendant le processus de traitement, et il existe également des différences significatives en ce qui concerne les scénarios d'application et les objectifs du traitement.

|

classe |

définition |

Méthodes de traitement courantes |

Matériaux et scénarios applicables |

|

C traitement à froid |

Le matériau est traité à température ambiante sans modifier la structure métallographique (seulement forme/taille) et la précision de traitement est élevée |

-Toutage: tour, fraiseuse, broyeuse, perceuse, perceuse, centre d'usinage - Traitement sous pression: estampage, laminage à froid, dessin à froid, flexion |

Métal (acier, aluminium, cuivre, etc.), plastique, bois; adapté à des exigences de haute précision et de finition de surface des composants (tels que l'arbre du moteur, les engrenages, le boîtier des pièces électroniques) |

|

H de transformation |

Le traitement à une température supérieure à la température de recrystallization du matériau modifiera la structure et les propriétés métallographiques du matériau, qui est souvent utilisé dans la fabrication brute ou l'optimisation des performances |

-Fusage: moulage à la sable, moulage sous pression, moulage de précision Forge: forge libre, forge à la matrice - soudage: soudage à l'arc, soudage au laser, brasage -Traitement thermique : trempe, revenu, recuit (ne modifie pas la forme, mais constitue un procédé auxiliaire de traitement thermique visant à optimiser les performances) |

Métaux (fonte, acier moulé, alliage d'aluminium, etc.) ; adapté à la fabrication de pièces brutes complexes (comme le bloc moteur, le bâti de machine-outil) ou à l'amélioration de la résistance/du durcissement des matériaux (comme la trempe d'outils) |

2. Équipements et procédés d'usinage courants

Tours (tournage) :

Fonctions principales : rotation de la pièce (mouvement principal), déplacement linéaire de l'outil (mouvement d'avance), usinage principalement de pièces de révolution (rondes, cylindriques, coniques).

Applications typiques : usinage des arbres (tels que les arbres moteurs), des disques (tels que les brides, les ébauches d'engrenages), des pièces de type manchon ; peut réaliser des opérations de tournage cylindrique, de tournage de face, de perçage, de taraudage, de tournage de filetages, entre autres.

Fraiseuse (fraisage) :

Fonctions principales : rotation de l'outil (mouvement principal), déplacement de la pièce (mouvement d'avance) ; permet d'usiner des surfaces planes, des rainures, des profils complexes (comme la forme des dents de engrenages, des cavités de moules).

Classification : fraiseuse verticale (les outils sont orientés vers le bas), fraiseuse horizontale (les outils sont placés horizontalement) ; la fraiseuse CNC peut réaliser un mouvement simultané sur plusieurs axes, permettant l'usinage de formes tridimensionnelles plus complexes.

Machine à rectifier (rectification) :

Fonction principale : utiliser une "meule" (outil en rotation rapide) pour effectuer une découpe fine sur la surface de la pièce, c'est l'équipement clé pour les usinages de haute précision et de finition élevée.

Applications typiques : rectification de surfaces planes (table de rectification), de cylindres extérieurs (rectifieuse extérieure), de trous intérieurs (rectifieuse intérieure), souvent utilisée lors du "finition finale" des pièces (comme les bagues intérieures et extérieures des roulements, les rails de guidage de précision), avec une précision pouvant atteindre 0,001 mm.

Perceuse et aléseuse :

Perceuse : principalement utilisée pour percer, élargir, aléser et tarauder des trous sur les pièces. Les types courants incluent la perceuse à table (pour petites pièces) et la perceuse à bras oscillant (pour pièces grandes/lourdes).

Aléseuse :

Utilisé pour l'usinage de trous de grand diamètre, de trous de précision ou de séries de trous (comme les alésages de broche de machine-outil, les cylindres de moteur), peut corriger les erreurs de position des trous, garantir la coaxialité et la perpendicularité des trous.

Centre d'usinage CNC :

Définition : un équipement d'automatisation CNC intégrant des fonctions de tour, fraiseuse, perceuse et autres, équipé d'un magasin à outils (changement d'outil automatique), capable d'effectuer plusieurs opérations d'usinage en une seule fois.

Le CNC permet de réduire le nombre de serrages de la pièce (réduisant ainsi les erreurs de positionnement), améliore l'efficacité et la précision d'usinage, et constitue l'équipement central de la production en série moderne et de l'usinage de pièces complexes. Il se décline en centre d'usinage vertical, centre d'usinage horizontal et centre d'usinage à cinq axes (capable d'usiner des surfaces courbes complexes selon n'importe quel angle).

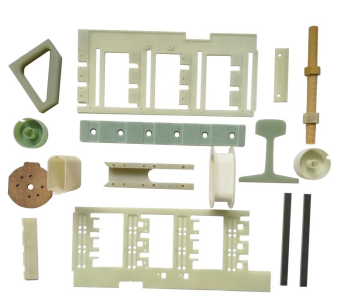

Au fil des années, RDS a investi dans des machines avancées et des outils professionnels pour l'usinage des composites thermodurcissables. Nous exploitons plus de 100 unités de différents types de machines CNC et machines de traitement telles que des fraiseuses, des perceuses, des scies, des poinçonneuses, des ponceuses, etc.

Grâce à une gestion professionnelle des commandes, à des ingénieurs expérimentés et à un personnel bien formé, RDS fournit toujours des composants usinés uniformes et de haut niveau à ses clients du monde entier. RDS dispose d'une capacité d'usinage permettant de répondre aux exigences des clients en matière de qualité et de délais de livraison.

EN

EN