Obróbka mechaniczna — podstawa produkcji

Obróbka mechaniczna, znana również jako obrabianie, to proces produkcyjny polegający na modyfikowaniu kształtu, wymiarów, jakości powierzchni lub właściwości surowców takich jak metal, tworzywo sztuczne i drewno za pomocą specjalistycznego sprzętu, takiego jak tokarki, frezarki i szlifierki. Proces ten kończy się produkcją elementów lub gotowych wyrobów spełniających określone wymagania projektowe. Jako podstawa współczesnej produkcji przemysłowej, znajduje zastosowanie niemal we wszystkich sektorach przemysłu, w tym motoryzacyjnym, lotniczym, elektronicznym, medycznym oraz przy produkcji form.

1. Klasyfikacje obróbki:

Ze względu na metodę obróbki, dzieli się ona głównie na obróbkę zimną i gorącą. Główne różnice między nimi polegają na tym, czy materiał podczas procesu jest podgrzewany, a także istnieją znaczące różnice w zastosowaniach i celach obróbki.

|

klasy |

definicja |

Typowe metody obróbki |

Materiały i zastosowania |

|

C obróbka zimna |

Materiał jest przetwarzany w temperaturze pokojowej bez zmiany struktury metalograficznej (tylko kształt/rozmiar), a dokładność przetwarzania jest wysoka |

- Cięcie: tokarka (obrabianie), frezarka (frezowanie), szlifierka (szlifowanie), wiertarka (wiercenie), głowica (rozwiercanie), centrum obróbkowe - Przetwarzanie plastyczne: tłoczenie, walcowanie na zimno, ciągnienie na zimno, gięcie |

Metal (stal, aluminium, miedź itp.), tworzywo sztuczne, drewno; nadaje się do elementów wymagających wysokiej precyzji i jakości powierzchni (np. wał silnika, przekładnie, obudowy części elektronicznych) |

|

H przetwarzanie na gorąco |

Przetwarzanie w temperaturze wyższej niż temperatura rekrystalizacji materiału zmienia strukturę metalograficzną i właściwości materiału, co jest często stosowane w wytwarzaniu półfabrykatów lub optymalizacji właściwości |

- Odlewanie: odlewanie w piasku, odlewanie pod ciśnieniem, odlewanie precyzyjne Kucie: kucie swobodne, kucie matrycowe - Spawanie: spawanie łukowe, spawanie laserowe, lutowanie - Obróbka cieplna: hartowanie, odpuszczanie, wyżarzanie (nie zmienia kształtu, ale jest procesem pomocniczym obróbki cieplnej w celu optymalizacji właściwości) |

Metal (żeliwo, stal odlewnicza, stopy aluminium itp.); nadaje się do wytwarzania przedmiotów o złożonych kształtach (np. kadłub silnika, łoże tokarki) lub do poprawy wytrzymałości/twardości materiałów (np. hartowanie narzędzi) |

2. Typowe urządzenia i procesy obróbcze

Tokarki (toczenie):

Główne funkcje: obrót przedmiotu (ruch główny), liniowy ruch narzędzia (ruch posuwowy), głównie służą do obróbki części obrotowych (okrągłych, walcowych, stożkowych).

Typowe zastosowania: obróbka wałów (np. wał silnika), tarcz (np. koła, kołnierze, zagotki kół zębatych), części tulejowych; można wykonać toczenie powierzchni walcowych, toczenie czołowe, wiercenie, gwintowanie, toczenie gwintów i inne operacje.

Frezarka (frezowanie):

Główne funkcje: obrót narzędzia (ruch główny), ruch przedmiotu (ruch posuwowy), umożliwia obróbkę płaszczyzn, rowków, złożonych konturów (np. kształt zębów kół zębatych, wnęki form odlewniczych).

Klasyfikacja: frezarka pionowa (narzędzia skierowane w dół), frezarka pozioma (narzędzia ułożone poziomo); frezarka CNC może realizować sprzężenie wieloosiowe, umożliwiające obróbkę bardziej złożonych kształtów trójwymiarowych.

Tokarka do szlifowania (szlifowanie):

Główna funkcja: wykorzystanie "koła szlifierskiego" (narzędzia o wysokiej prędkości obrotowej) do precyzyjnego cięcia powierzchni przedmiotu obrabianego, stanowi kluczowe urządzenie do obróbki o wysokiej dokładności i dokładnym wykończeniu.

Typowe zastosowania: szlifowanie płaszczyzn (stołów szlifierskich), zewnętrznych okręgów (tokarki do szlifowania zewnętrznych okręgów), otworów wewnętrznych (tokarki do szlifowania wewnętrznych okręgów), często stosowane w „końcowym wykańczaniu” części (takich jak łożyska wewnętrzne i zewnętrzne, precyzyjne prowadnice), dokładność do 0,001 mm.

Wiertarka i tokarka do wytaczania:

Wiertarka: głównie stosowana do wiercenia, powiększania, rozwiercania i gwintowania otworów w przedmiotach obrabianych. Typowe rodzaje to wiertarka stołowa (małe przedmioty) i wiertarka ramieniowa (duże/ciężkie przedmioty).

Tokarka do wytaczania:

Stosowane do obróbki otworów o dużym średnicy, precyzyjnych otworów lub serii otworów (np. otwór wrzeciona w maszynie narzędziowej, cylinder silnika), może korygować błędy położenia otworów, zapewniając współosiowość i prostopadłość.

Centrum obróbkowe CNC:

Definicja: urządzenie automatyzujące CNC łączące funkcje tokarki, frezarki, wiertarki i innych, wyposażone w magazyn narzędzi (automatyczna zmiana narzędzia), umożliwiające jednorazowe wykonanie wielu procesów obróbkowych.

CNC może zmniejszyć liczbę zamocowań przedmiotu obrabianego (zmniejszając błędy lokalizacji), poprawiając wydajność i dokładność obróbki; jest podstawowym sprzętem nowoczesnej produkcji seryjnej oraz obróbki części złożonych, dzieli się na centra pionowe, poziome oraz pięcioosiowe (umożliwiające obróbkę złożonych powierzchni krzywoliniowych pod dowolnym kątem).

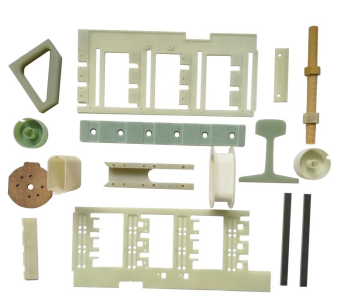

Przez lata RDS inwestowała w zaawansowane maszyny i profesjonalne narzędzia do obróbki kompozytów termoutwardzalnych. Dysponujemy ponad 100 zestawami różnych typów maszyn CNC i maszyn do obróbki, takich jak frezarki, wiertarki, piły tarczowe, przebijaki, szlifierki i wiele innych.

Dzięki profesjonalnemu zarządzaniu zamówieniami, doświadczonym inżynierom oraz wykształconemu personelowi, RDS zawsze dostarcza jednolite i wysokiej jakości komponenty obrobione dla klientów z całego świata. RDS posiada możliwości produkcyjne umożliwiające spełnienie wymagań klientów zarówno pod względem jakości, jak i terminów dostawy.

EN

EN