Mekanisk bearbetning – tillverkningens grundval

Mekanisk bearbetning, även känd som maskinbearbetning, är en tillverkningsprocess som ändrar formen, dimensionerna, ytans kvalitet eller egenskaper hos råmaterial som metall, plast och trä med hjälp av specialiserad utrustning såsom svarv, fräsar och slipmaskiner. Denna process resulterar i komponenter eller färdiga produkter som uppfyller konstruktionskraven. Som grunden för modern tillverkning används den inom nästan alla industriella sektorer, inklusive fordonsindustrin, flyg- och rymdindustrin, elektronik, medicintekniska enheter och verktygstillverkning.

1. Klassificeringar av bearbetning:

Beroende på bearbetningsmetod delas maskinbearbetning huvudsakligen in i kallbearbetning och varmbearbetning. Den avgörande skillnaden mellan dem ligger i om råmaterialet värms under bearbetningen, och det finns också betydande skillnader vad gäller tillämpningsscenarier och bearbetningsändamål.

|

klass |

definition |

Vanliga bearbetningsmetoder |

Användbara material och scenarier |

|

C kallbearbetning |

Materialet bearbetas vid rumstemperatur utan att den metallografiska strukturen förändras (endast form/storlek), och bearbetningsnoggrannheten är hög |

-Skärning: svarv (svarvning), fräs (fräsning), slipmaskin (slipning), borrmaskin (borrning), borrning (försänkning), bearbetningscenter -Tryckbearbetning: stansning, kallvalsning, kalldragning, böjning |

Metall (stål, aluminium, koppar, etc.), plast, trä; lämplig för komponenter med höga krav på precision och ytfinish (till exempel motorkolv, växlar, elektronikhus) |

|

H ot-bearbetning |

Bearbetning vid en temperatur högre än materialets omkrystalliseringstemperatur kommer att förändra materialets metallografiska struktur och egenskaper, vilket ofta används vid grovbearbetning eller prestandaoptimering |

-Gjutning: sandgjutning, tryckgjutning, precisionsgjutning Smidning: fri smidning, formsmidning -Svetsning: lysbågssvetsning, lasersvetsning, lödning -Värmebehandling: härdning, åldring, glödgning (förändrar inte formen, men är en kompletterande process för värmebehandling för att optimera prestanda) |

Metall (gjutjärn, gjutstål, aluminiumlegering, etc.); lämplig för tillverkning av komplexa formade semifärdiga delar (till exempel motorcylindern, maskinbädd) eller för att förbättra materialens hållfasthet/hårdhet (till exempel verktygshärdning) |

2. Vanlig bearbetningsutrustning och process

Svarv (svarvning):

Kärnfunktioner: arbetsstyckets rotation (huvudrörelse), verktygets linjära rörelse (forskningsrörelse), främst bearbetning av roterande delar (runda, cylindriska, koniska).

Typiska tillämpningar: bearbetning av axlar (till exempel motoraxel), skivor (till exempel flänsar, kugghjulblank), hylsdelar, kan utföra svarvcirkel, svarvända, borra, gänga, svarvgängning och andra operationer.

Fräs (fräsning):

Kärnfunktioner: verktygsrotation (huvudrörelse), arbetsstyckets rörelse (forskningsrörelse), kan bearbeta planytor, spår, komplexa konturer (till exempel kuggform, formhålor).

Klassificering: vertikal fräs (verktyg är vertikalt nedåtriktade), horisontell fräs (verktyg är horisontellt placerade); CNC-fräs kan realisera fleraxlig länkning och bearbeta mer komplexa tredimensionella former.

Svarv- och slipmaskin (slipning):

Kärnfunktion: Använder "klibbkloss" (höghastighetsrotationsverktyg) för att utföra finbearbetning på arbetsstyckets yta, det är nyckelutrustningen för högprecisions- och högytfinishbearbetning.

Typiska tillämpningar: slipning av planytor (planslipbädd), yttre cirkel (ytterslipbädd), innerhål (innerslipbädd), ofta använd i "slutlig finish" av delar (t.ex. lagringens inre och yttre ringar, precisionsleder), precision upp till 0,001 mm.

Borr- och borrningsmaskin:

Borrning: främst används för att borra, utvidga, släta och gänga hål i arbetsstycken. Vanliga typer inkluderar bordborr (små arbetsstycken) och armborrmaskin (stora/tunga arbetsstycken).

Borrningsmaskin:

Används för bearbetning av stora diameterhål, precisionshål eller hålserier (till exempel maskinverktygs spindelhål, motorcylindrar), kan korrigeras positionsfel i hål, säkerställa koaxialitet och vinkelräta lägen mellan hål.

CNC-bearbetningscenter:

Definition: ett CNC-automationsutrustning som integrerar svarv, fräs, borr och andra funktioner, utrustad med verktygsmagasin (automatisk verktygsbyte), kan slutföra flera bearbetningsprocesser i ett enda uppspänningsläge.

CNC kan minska antalet gånger arbetsstycket behöver spännas upp (minskar positioneringsfel), vilket förbättrar bearbetningseffektivitet och precision. Det är kärnutrustningen för modern serieproduktion och komplex delbearbetning, och indelas i vertikalt bearbetningscenter, horisontellt bearbetningscenter och femaxligt bearbetningscenter (kan bearbeta komplexa ytor i valfri vinkel).

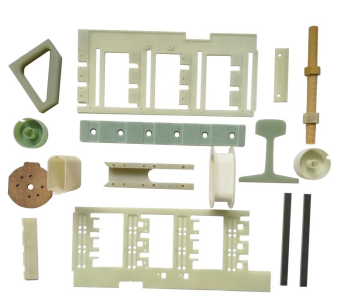

Genom åren har RDS investerat i avancerade maskiner och professionella verktyg för bearbetning av termosettpolymera kompositer. Vi driver över 100 olika typer av CNC-maskiner och bearbetningsmaskiner, såsom fräsar, borrare, sågar, stansar, slipmaskiner och så vidare.

Med professionell orderhantering, erfarna ingenjörer med lång erfarenhet och välutbildad personal levererar RDS alltid enhetliga och högkvalitativa bearbetade komponenter till kunder världen över. RDS har bearbetningskapacitet att möta kundernas krav på både kvalitet och leveranstider.

EN

EN