Xử lý cơ khí——nền tảng của sản xuất

Gia công cơ khí, còn được gọi là gia công cắt gọt, là một quá trình sản xuất nhằm thay đổi hình dạng, kích thước, chất lượng bề mặt hoặc tính chất của các vật liệu thô như kim loại, nhựa và gỗ bằng cách sử dụng các thiết bị chuyên dụng như máy tiện, máy phay và máy mài. Quá trình này cuối cùng tạo ra các chi tiết hoặc sản phẩm hoàn chỉnh đáp ứng các yêu cầu thiết kế. Là nền tảng của sản xuất hiện đại, gia công cơ khí được ứng dụng trong hầu hết mọi lĩnh vực công nghiệp, bao gồm ô tô, hàng không vũ trụ, điện tử, thiết bị y tế và sản xuất khuôn mẫu.

1. Phân loại gia công cơ khí:

Theo phương pháp gia công, gia công cơ khí chủ yếu được chia thành gia công nguội và gia công nóng. Điểm khác biệt cốt lõi giữa chúng nằm ở việc nguyên liệu có được nung nóng trong quá trình gia công hay không, đồng thời cũng có sự khác biệt đáng kể về các tình huống ứng dụng và mục đích gia công.

|

lớp học |

sự định nghĩa |

Các phương pháp gia công phổ biến |

Vật liệu và tình huống áp dụng |

|

C gia công nguội |

Vật liệu được gia công ở nhiệt độ phòng mà không làm thay đổi cấu trúc học kim (chỉ thay đổi hình dạng/kích thước), và độ chính xác gia công cao |

- Gia công cắt gọt: máy tiện (tiện), máy phay (phay), máy mài (mài), máy khoan (khoan), máy doa (doa), trung tâm gia công - Gia công áp lực: dập, cán nguội, kéo nguội, uốn |

Kim loại (thép, nhôm, đồng, v.v.), nhựa, gỗ; phù hợp cho các chi tiết yêu cầu độ chính xác cao và độ hoàn thiện bề mặt (như trục động cơ, bánh răng, vỏ linh kiện điện tử) |

|

H gia công nóng |

Gia công ở nhiệt độ cao hơn nhiệt độ tái kết tinh của vật liệu sẽ làm thay đổi cấu trúc học kim và tính chất của vật liệu, thường được sử dụng trong sản xuất phôi hoặc tối ưu hóa tính năng |

- Đúc: đúc cát, đúc khuôn ép, đúc chính xác Rèn: rèn tự do, rèn khuôn - Hàn: hàn hồ quang, hàn laser, hàn thiêu kết -Xử lý nhiệt: tôi, ram, ủ (không thay đổi hình dạng, nhưng là quá trình phụ của xử lý nhiệt nhằm tối ưu hóa tính năng) |

Kim loại (gang, thép đúc, hợp kim nhôm, v.v.); phù hợp để sản xuất phôi có hình dạng phức tạp (như thân xi lanh động cơ, bệ máy công cụ) hoặc cải thiện độ bền/độ cứng của vật liệu (như tôi dụng cụ) |

2. Thiết bị và quy trình gia công phổ biến

Máy tiện (tiện):

Chức năng chính: chi tiết quay (chuyển động chính), dao chuyển động thẳng (chuyển động chạy dao), chủ yếu gia công các chi tiết tròn xoay (tròn, trụ, côn).

Ứng dụng điển hình: gia công các trục (như trục động cơ), các chi tiết dạng đĩa (như mặt bích, phôi bánh răng), các chi tiết dạng ống, có thể thực hiện các nguyên công tiện tròn, tiện mặt đầu, khoan, tarô ren, tiện ren và các thao tác khác.

Máy phay (phay):

Chức năng chính: dao quay (chuyển động chính), chi tiết di chuyển (chuyển động chạy dao), có thể gia công các bề mặt phẳng, rãnh, biên dạng phức tạp (như biên dạng răng bánh răng, lòng khuôn).

Phân loại: máy phay đứng (dụng cụ hướng xuống theo phương thẳng đứng), máy phay ngang (dụng cụ đặt theo phương ngang); máy phay CNC có thể thực hiện liên kết nhiều trục, gia công các hình dạng ba chiều phức tạp hơn.

Máy mài (grinding):

Chức năng chính: Sử dụng "bánh mài" (dụng cụ quay tốc độ cao) để thực hiện cắt tinh trên bề mặt chi tiết, là thiết bị then chốt trong gia công độ chính xác cao và độ hoàn thiện tốt.

Ứng dụng điển hình: mài mặt phẳng (bàn máy), mặt trụ ngoài (máy mài tròn ngoài), lỗ trong (máy mài tròn trong), thường được dùng trong công đoạn "hoàn thiện cuối cùng" của các chi tiết (như vòng trong và vòng ngoài ổ bi, thanh dẫn chính xác), độ chính xác lên tới 0,001mm.

Máy khoan và doa:

Khoan: chủ yếu dùng để khoan, khoét, doa và tarô ren trên các chi tiết. Các loại phổ biến bao gồm máy khoan bàn (cho chi tiết nhỏ) và máy khoan cần (cho chi tiết lớn/nặng).

Máy doa:

Được sử dụng để gia công các lỗ có đường kính lớn, các lỗ chính xác hoặc dãy lỗ (như lỗ trục chính máy công cụ, lòng xi-lanh động cơ), có thể hiệu chỉnh sai số vị trí của lỗ, đảm bảo độ đồng tâm và độ vuông góc giữa các lỗ.

Trung tâm gia công CNC:

Định nghĩa: một thiết bị tự động hóa CNC tích hợp các chức năng tiện, phay, khoan và các chức năng khác, được trang bị kho dao (tự động đổi dao), có thể hoàn thành nhiều quy trình gia công trong một lần làm việc.

CNC có thể giảm số lần gá đặt phôi (giảm sai số định vị), nâng cao hiệu quả và độ chính xác gia công, là thiết bị cốt lõi trong sản xuất hàng loạt hiện đại và gia công chi tiết phức tạp, được chia thành trung tâm gia công đứng, trung tâm gia công nằm ngang, trung tâm gia công 5 trục (có thể gia công các bề mặt cong phức tạp ở mọi góc độ).

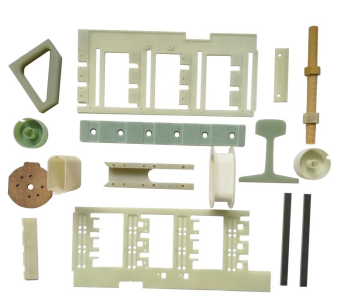

Trong những năm qua, RDS đã đầu tư vào các máy móc tiên tiến và công cụ chuyên dụng để gia công các vật liệu composite nhiệt rắn. Chúng tôi vận hành hơn 100 bộ máy CNC và các máy gia công khác nhau như máy phay, máy khoan, máy cưa, máy đột, máy chà nhám và nhiều loại máy khác.

Với quản lý đơn hàng chuyên nghiệp, đội ngũ kỹ sư giàu kinh nghiệm và nhân viên được đào tạo bài bản, RDS luôn cung cấp các chi tiết gia công đồng đều và ở mức độ cao cho khách hàng trên toàn thế giới. RDS có năng lực gia công đáp ứng yêu cầu của khách hàng về cả chất lượng lẫn tiến độ giao hàng.

EN

EN